北京雨润华公司试验演示视频

具有防水、防尘并保持低阻性能的带式输送机托辊密封研制方法 —— 文章正文

一.托辊密封结构设计的技术原理及技术依据:

直通式迷宫密封属于流阻型非接触式动密封,其工作原理为:密封齿和转轴组合形成一系列节流间隙和膨胀空腔,流体流过时会产生节流效应,即流体流过间隙时,流动截面积变小,流体降压加速,之后进入空腔时形成旋涡,一部分动能转化为热能,从而达到减少流体泄露量,形成密封的结果。

迷宫密封的泄露特性由流量系数来表征,流量系数等于实际泄露量与理想泄露量之比。流量系数大都由试验数据和经验来取得。流量系数越小则表示密封性能越好,因此,设计良好的密封应该具有较小的流量系数。

经仿真和试验获得,直通式迷宫密封的性能取决于齿隙处的节流损失和密封腔内部动能耗散的大小;密封结构组件中对泄露量影响的关键参数为:齿隙、齿厚及齿间距(齿前后腔距),齿厚对流量系数的影响不是单调的,在齿厚<0.2mm时,流量系数增加迅速,之后趋向稳定,并在齿厚为0.3mm时达到最大值,随着齿厚的增加,然后缓慢递减,原因在于齿厚非常薄时,流体局部损失最大,随着齿厚增加,降低了节流效果,所以导致了流量系数的增加,当增加到一定值时,节流趋于稳定,而沿程损失最大;齿间距(齿前后腔距)对流量系数影响较弱,随着间距的增加,流量系数线性递减;齿隙和齿厚对流量系数的影响较大,但在工程上,为了保证设备安全、可靠运行,齿隙已经没有多少可以减小的余地,对于齿厚,如果太小则影响密封齿的强度;增加齿间距(齿后腔距),会由于部件标准尺寸的受限,不可能无限增加。因而,通过优化设计齿厚、齿隙及齿后腔的手段,可提高密封的节流损失和密封腔内部动能耗,即密封性能。

经仿真实验,齿主要几何参数变化时对流量系数的影响结果如下图:

齿厚对流量系数的影响图 齿隙对流量系数的影响图

齿间距(齿后腔室)对流量系数的影响图

经对直通式密封结构进一步研究,本项目对密封结构中关键参数对流量系数的影响获得了以下结论:

- 随着密封结构进出口压比(Pa/Po)的减小,流量系数Cd开始增加较快,然后逐渐趋于一个定值;

- 影响直齿迷宫结构密封效率的参数主要是:齿间相对厚度(T/δ)、空腔数N、间隙厚度与空腔宽度之比(δ/W)及空腔深度比(H/W),影响规律为:

1)给定其它条件,流量系数Cd随T/δ的变化存在极大值;

2)在一定范围内增加齿数N可以降低泄露量,但超过某一齿数后(N=6)效果就不明显了;

3)给定结构总长度,存在着使泄露量最小的最佳空腔数或空腔宽度;

4)临界流量系数随着δ/W的增大而增大;

5)过分加深空腔并不能提高迷宫式密封结构的密封性能,空腔深度比H/W≈0.3时,临界流量系数 Cd最小,密封效果最好;

6)迷宫式密封结构中首道密封效率对整个结构的密封总效率是重要的;

3.齿形对密封效率有影响:

1)齿形背部呈凹面对密封不利;

2)曲面不优于平面;

3)尖边缘或尖角对密封有利;

4)非对称齿形的齿尖朝来流方向前倾明显提高密封效果;

4.梯形齿与斜齿结构密封效率及工艺性能比较好,是定常流工况下应优先采用的齿形,其中对35°<β<90°时,梯形齿倾角愈小,密封效率高,而斜齿的倾斜角45°(同时直齿尖朝来流方向前倾45°角)左右时,密封效率最佳;

5.迷宫密封中的节流过程和动能耗过程决定了其密封性能,为了提高密封性能,必须使节流间隙足够小且短(一般为0.2+0.6d/1000mm,d为旋转轴的直径),间隙长度(或齿厚)通常小于0.5mm,以使压力能够充分地转变为速度能,同时,还要求节流间隙后的空腔足够大(齿间距一般为5~9mm),以使有足够大的空间来形成正确的涡流,使动能尽可能多地耗散为热能。

此外,本项目中对密封所装配设备的转速对密封性能的影响也进行了实验分析,获得了以下结论:

密封齿装在动部位,设备周转速小于20米/秒时,旋转运动对泄露量的影响很小,可忽略不计;密封齿装在禁止部位,周转速低于70米/秒,设备旋转影响可忽略不计。根据《煤矿用托辊技术条件》给定,托辊转速不得高于660转/分钟,换算为周转速为1.56米/秒,因而,托辊旋转对密封结构的密封性能的影响可忽略不计。

本项目基于密封泄露特性的基本原理以及影响密封流量系数的密封结构组成的关键组件(密封齿和膨胀空腔)作用机理和带式输送机托辊实际工作环境中粉尘、流水等需阻隔流体的物理特性,并依据实现较小的流量系数的同时达到结构简单、加工方便、装配简洁、材料低廉、安全可靠等原则,采用计算机仿真和试验台试验的手段对通用型迷宫密封结构进行优化设计(优化密封齿间隙、齿厚和齿形和齿间距等关键参数),以创新手段设计出良好的密封结构、密封材料及密封组件加工和装配工艺。

密封优化设计的内容主要包括:

- 基于保持密封组件安全可靠、易加工及价格相对低廉的性能原则,密封结构组件的材料选用具有优异物理性能的UHMW-PE材料;

- 密封结构突破通用的迷宫型密封结构形式,根据密封结构中关键组件几何参数对流量系数的影响结果以及保持密封结构安全可靠和密封组件装配简洁等原则,改变密封齿的齿尖几何形状,齿尖设计为450角,既能保持齿强度,又可尽量提高流体动能局部损失,增强节流效果;采用双排齿,两齿间距为前齿前腔距和后齿后腔距;

由于密封类型为无接触式,齿间隙可以选择的余地较小,节流主要依靠尽可能减小齿尖厚度弥补,一般选择0.2~0.3mm齿间隙。上述设计思想同时考虑到了煤矿用带式输送机托辊运行环境中至少包括粉尘、矿井水两种流体对托辊的侵害以及粉尘、矿井水等流体的不同物理特性和流动特点。 (3)为保证密封组件在加工时及在使用中几何参数具有良好的稳定性、在加工时保证设计参数的精准以及可有效提高密封组件的加工效率,密封组件的加工工艺设计为以阻燃和抗静电改性UHMW-PE为原料,标准模具模压成型;

(4)为保证密封组件装配时操作工艺简洁及一次性装配后组件间几何参数精准,密封组件的装配工艺设计为托辊轴向定位、组件模块化组装工艺。

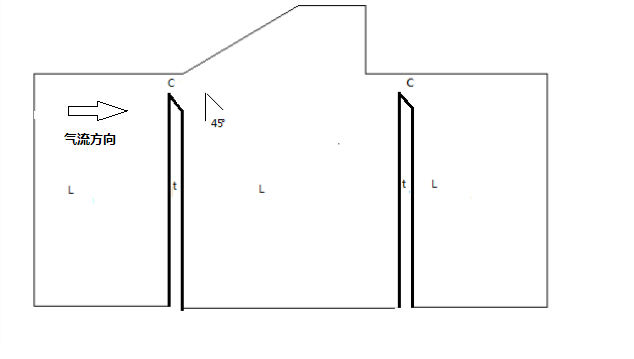

密封结构经优化后选择结构为:

L.齿间距 t.齿厚 c.齿隙

本项目对托辊密封结构的优化主要通过仿真实验和计算方法,主要分别对密封腔结构形式和齿型的优化进行比较实验,对齿隙的优化主要依据仿真结果进行了合理选择。

本项目对密封腔结构形式和齿型的优化实验结果如下:

密封腔结构形式的优化实验结果为:

相同边界下不同密封腔结构及对应流量系数实验表:

根据上述实验结果,基于尽可能降低流量系数,同时便于工业化生产的目标,本项目对密封腔结构形式选择上表中的NO.13方案,同时为进一步验证其性能又进行了密封结构密封腔内流场及云图仿真。

优化后的密封结构密封腔内流场及云图如下:

本项目对密封结构中齿型的优化实验主要包括齿形及齿的布局方式的实验,基于尽可能降低流量系数和保证齿的可靠性的目标,齿形的优化采用将齿尖削成45度角的方法来实现,另对前后齿型的布局进行了以下实验:

对齿型进行改进,即把齿顶削去一角,形成45度的齿尖,有A、B两种齿型可选,如下图:

前后齿分别依次采用A、B两种齿型,对不同组合进行计算,结果如下表,可看出后齿对流量系数影响较小,依据计算结果,方案6和7的流量系数很接近,考虑加工的方便性,采用方案7.

方案7齿型密封结构的密封腔流场及云图

本项目依据上述技术原理对托辊密封结构进行了优化设计,所设计的新型直通式迷宫密封结构经计算机仿真和样品经标准试验台试验,密封结构对粉尘和淋水具有显著的密封效果,但对浸水密封效果不显著,为此,依据不增加密封组件数量和复杂度,同时,可实现同一密封结构对粉尘、淋水、浸水同时具备显著密封效果,并易于加工生产的原则,对托辊密封结构进行了进一步优化设计,即将密封组件中外密封件添加设计螺杆式向内双向螺旋密封(朝向来流方向后螺纹长度略长于前螺纹),在双向螺纹间设置储脂腔并加注防水密封润滑脂的方法。本项目在设计螺旋密封时主要依据以下技术原理:

螺旋密封结构主要有螺杆和螺套两类。螺旋密封中流体的流动主要由泵送流动和泄露流动以及由这两种流动而引起的横向流组成,螺旋密封的机理就是这几种流量的平衡,即泵送流量、泄露流量以及由横向流所造成的流量损失三者之和等于零。螺旋密封的封液能力主要影响参数包括:螺旋结构参数(K1-螺旋相对槽宽、K2-螺旋相对槽深及α-螺旋角,K1=s(s+a),s-槽宽,a-齿宽,K2=(h+c)/c,c-半径间隙,h-槽深)、密封间隙和封液的动力粘度,通过优化上述参数可获得最大的封液能力。另根据螺旋密封适合于气相介质条件,适合在低压(压力小于1~2MPa)条件下工作,不适合在高压(压力大于2.5~3.5MPa)条件下工作,也不适合在高速(线速度大于30m/s)条件下工作,本项目中托辊工作工况(即使在浸水环境下介质压力不高于80mm汞柱,最大线速度低于1.6m/s)符合螺旋密封适合的工作条件。

本项目优化设计的密封结构示意图:

(密封结构示意总图) (密封局部示意图)

二.我公司研发的托辊密封结构及加工工艺设计的创新内容:

目前带式输送机生产企业对托辊密封的设计思想通常为通过尽可能增加密封齿数量及增加密封齿复杂度的方法,以增加流道长度及流体流通弯道陡度的途径提高密封性能,但在设计时未能准确地以密封机理以及密封结构组件的几何参数对流量系数影响的线性关系为设计依据进行优化,因而,普遍存在以下缺陷:

- 因受托辊径向尺寸及加工难度等限制,密封流道的长度和密封齿的布局均为有限,密封的效果均不显著,同时,对于煤矿井下运行环境会同时阻隔粉尘、淋水等至少两种流体,且不同流体的物理性能和流动性能的差异明显,所以,对两种及以上不同性能的流体均达到良好的密封效果更难以实现;

- 在运行一定的周期后,特别是运行3000小时后,由于临近托辊轴端的密封齿内无法消除积灰的堆积,从而显著降低密封效果,同时明显增加托辊的旋转阻力;

- 由于密封组件的加工材料通常选用塑料,在运行一定周期后因材料的老化或变形,易导致密封效果下降明显,同时增加密封齿间的摩擦阻力造成托辊旋转阻力增加。

本项目在进行托辊密封设计时充分、准确地依据了密封机理及密封结构几何参数对流量系数影响的线性关系,并根据煤矿井下粉尘和污水的物理特性和流动特点,应用计算机仿真和实验室实验方法,通过优化密封结构中关键参数及其关联关系参数,选用适应的密封组件加工材料及其加工工艺,对托辊密封进行了优化设计。本项目优化设计的密封具有对污水(包括淋水、浸水)和粉尘同时有效阻隔,运行中无添加托辊旋转阻力,且结构简单、加工和装配方法简洁、价格较低等特点。

本项目中托辊密封设计及加工工艺创新内容主要包括:

- 在密封设计时,对密封原理及密封结构的密封性能影响因素采用计算机仿真和实验分析手段进行了进一步研究,并依据研究结果中密封组件中齿厚、齿高(齿与壁的间隙)及齿间距(齿前后腔)三个关键参数以及其相互间的关联关系对流量系数的影响,煤矿井下环境存在的侵害介质(污水、粉尘等,且具有腐蚀性)的特性及流动特点,进行密封结构及关键参数的优化设计,因而,优化设计具有良好的技术原理和技术依据。

- 密封组件结构设计为简单的单齿双腔室,并在同一结构中适合部件添加螺纹和储脂腔,实现了密封对污水(包括淋水和浸水)和粉尘的同时有效阻隔;密封结构为非接触型,对托辊旋转阻力无明显添加;密封组件简化为仅三个零件;密封零件的加工方法为注塑工艺,密封组件的装配为模块化装配;密封零件的加工材料选用适用于煤矿井下环境并性能稳定的阻燃和抗静电改性UHMW-PE材料。

- 为保证密封结构的可靠性和密封性能及易加工与装配性,在保持齿强度的条件下齿尖优化为450倒角以降低齿厚;根据齿高对流量系数影响的拐点,齿间隙选择0.2~0.3mm;根据齿前后腔室对流量系数有影响但非显著的实验结论,齿后距设计为齿前距的两倍。

(4)为防治泥尘在托辊轴端堆积或粘附,延长密封组件的寿命,保持密封效果,在密封组件中外部件上附加设计了泥尘清除器,作为密封组件的辅助。

(5)密封组件的所有零件采用注塑成型加工工艺,装配采用模块化装配工艺,一次性密封组件装配精准度可达到99%以上,并为托辊实现“精准装配”提供了条件。

Keywords(关键词):带式输送机,托辊密封

上一篇:带式输送机托辊简洁、精准过盈冷装配方法

下一篇:带式输送机安全、经济运行性能评价方法 单条带长过100公里的远距离带式输送机是带式输送机行业的一场革命!热忱欢迎我国煤炭、钢铁、水泥、火力发电、化工、码头和各种矿山行业的设计院、所,工程技术中心的专家及工程技术人员共同参与长距离、大运量、高速度新一代带式输送机研制开发,引领的行业国际先进水平,为我国的装备制造业增光添彩!助力实现“中国梦”!